به عبارت ساده، نورد سرد یک فرآیند صنعتی است که برای تغییر خواص مواد ورق ها یا نوارهای فلزی استفاده می شود. این فلز بین دو غلتک تغذیه می شود که آن را فشرده می کند. بسته به میزان کرنش اعمال شده، خواص مکانیکی حاصل متفاوت است.

مزایای اصلی نورد سرد این است که منجر به سطح صاف تر، دقت ابعادی بیشتر و افزایش سختی می شود.

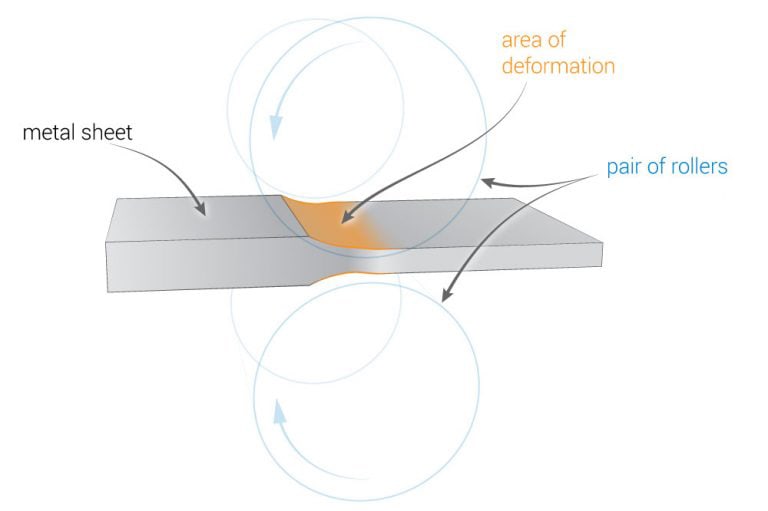

نمودار اصلی فرآیند نورد سرد اساسی

فرآیند نورد سرد

نورد یکی از وظایف مهم صنعت فولاد است. این یک فرآیند ساخت فولاد است که شامل عبور فلز از یک جفت غلتک است. دو نوع اصلی فرآیند نورد وجود دارد:

نورد تخت – محصول نهایی یک ورق است

نورد پروفیل – محصول نهایی یک میله یا میله است.

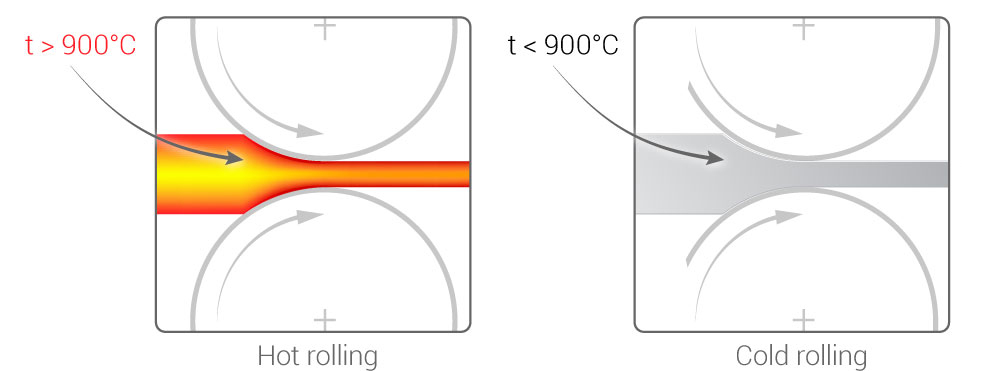

این فرآیند همیشه با نورد گرم شروع می شود. نورد گرم به فرآیند نورد فولاد در دمایی معمولاً بالای 900 درجه سانتیگراد، بیشتر از دمای تبلور مجدد آن اشاره دارد. این اجازه می دهد تا ورق های فولادی در اندازه های بزرگتر و ضخیم تر ساخته شوند که برای ساخت ریل های راه آهن، تیرهای بزرگ یا تیرها ایده آل است.

نورد گرم در مقابل نورد سرد

قبل از حرکت به سمت نورد سرد، فلز «ترشی» میشود، به این معنی که مقیاس تشکیلشده توسط نورد گرم از سطح فلز جدا میشود، در غیر این صورت در فرآیند اختلال ایجاد میکند.

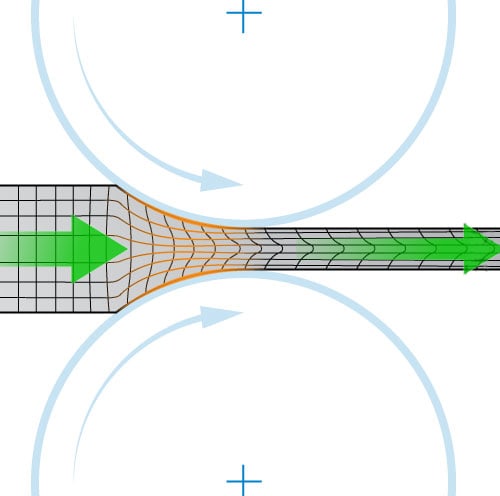

نورد سرد محصول نورد گرم را می گیرد و آن را بیشتر پردازش می کند. پس از نورد گرم، فولاد تا دمای اتاق خنک می شود، سپس از غلتک های سرد در دمایی کمتر از دمای تبلور مجدد عبور می کند. این فرآیند نورد آنیلینگ نامیده می شود و استرس را کاهش می دهد و منجر به استحکام تسلیم بالاتر و سختی بیشتر می شود. این به دلیل تغییر جهت دانه و ایجاد نقص در ساختار کریستالی است که منجر به سخت شدن ریزساختار می شود.

آسیاب نورد سرد معمولاً دارای ضخامت سنج هایی است که فولاد را هنگام خروج از غلتک ها بررسی می کند. آسیاب های معکوس به گونه ای طراحی شده اند که فولاد را می توان معکوس کرد و از طریق غلتک هایی که هر بار به هم نزدیکتر می شوند تا زمانی که ضخامت مورد نظر به دست آید، عقب رانده شود. آسیاب های چند پایه دارای سه تا شش جفت غلتک در یک سری هستند که هر کدام از قبل تنظیم شده اند تا ضخامت را تا رسیدن به ضخامت نهایی تا درصد مشخصی کاهش دهند.

معمولاً هر پاس باعث کاهش ضخامت بین 50 تا 90 درصد می شود. به دلیل نیروهای فشاری و اصطکاک بالا، دمای هر پاس پتانسیل رسیدن به 250 درجه سانتیگراد را دارد. بنابراین باید از یک عامل خنک کننده برای سرد و روان نگه داشتن غلتک ها و فلزات استفاده شود. معمولاً برای این منظور از روغن یا آب استفاده می شود.

ضخامت فلز حاصل معمولاً بین 0.12 تا 2.5 میلی متر است. به دلیل نازک بودن فولاد نورد سرد، برای کاربردهایی مانند قوطی نوشیدنی یا پانل خودروهای سبک وزن، هواپیماهای سبک و غیره استفاده می شود.

کارخانه های نورد سرد مدرن و کارآمد می توانند ورق ها یا نوارهای ترشی را با سرعت حداکثر 4 متر بر ثانیه بغلتند و آسیاب های پشت سر هم که به طور مداوم کار می کنند می توانند سالانه تا 2.5 میلیون تن فولاد نورد سرد تولید کنند.

مزایای نورد سرد

محصولات نورد سرد دارای مزایای زیر نسبت به نورد گرم هستند:

- دقت ابعادی بیشتر

- سختی تا 20% بهبود یافته است

- افزایش قدرت تسلیم

- افزایش استحکام کششی

- سطح بهبود یافته

- صافی بهبود یافته

تنظیم ساختار دانه در طول فرآیند

خواص فلز نورد سرد

نتیجه نورد سرد، یعنی افزایش سختی، گاهی اوقات به عنوان نامیده می شود خلق و خوی، اما این را نباید با فرآیند عملیات حرارتی معروف به تمپر اشتباه گرفت.

مقدار نورد سرد که بر روی یک ورق فلز انجام می شود، نامی را که به استوک داده می شود تعیین می کند.

استوک کامل سخت، نیمه سخت و یک چهارم سخت اصطلاحاتی هستند که برای توصیف فلزاتی استفاده میشوند که پس از نورد تا 50 درصد عمق کاهش پیدا میکنند. در نتیجه نقطه تسلیم افزایش می یابد و شکل پذیری کاهش می یابد. جهت دانه نیز تغییر یافته است.

فلز نورد شده با پوست فقط تا 1% کاهش می یابد و ممکن است برای جلوگیری از چروک شدن سطح لازم باشد. انعطاف پذیری فلز افزایش می یابد و برای کشش بعداً ایده آل است.

یکی دیگر از مزایای اصلی نورد سرد این است که مواد نهایی را می توان به راحتی خم کرد. فلز کاملا سخت تا حداکثر 45 درجه، نیمه سخت تا 90 درجه خم می شود و یک چهارم سخت می تواند درست به سمت خود خم شود. این واقعیت که مواد شکسته نمی شوند، آن را برای بسیاری از کاربردهایی که نیاز به خم شدن و شکل دادن به مواد دارند، مفید می کند.

نتیجه

نورد سرد فرآیندی است که پس از نورد گرم به منظور کاهش ضخامت، افزایش تسلیم و استحکام کششی و انعطاف پذیری فلز رخ می دهد. این یک فرآیند نسبتاً پرهزینه و کار فشرده است، اما خواص مکانیکی بهبود یافته ارزش محصول نهایی را افزایش میدهد، چه ورق، نوار یا کلاف.